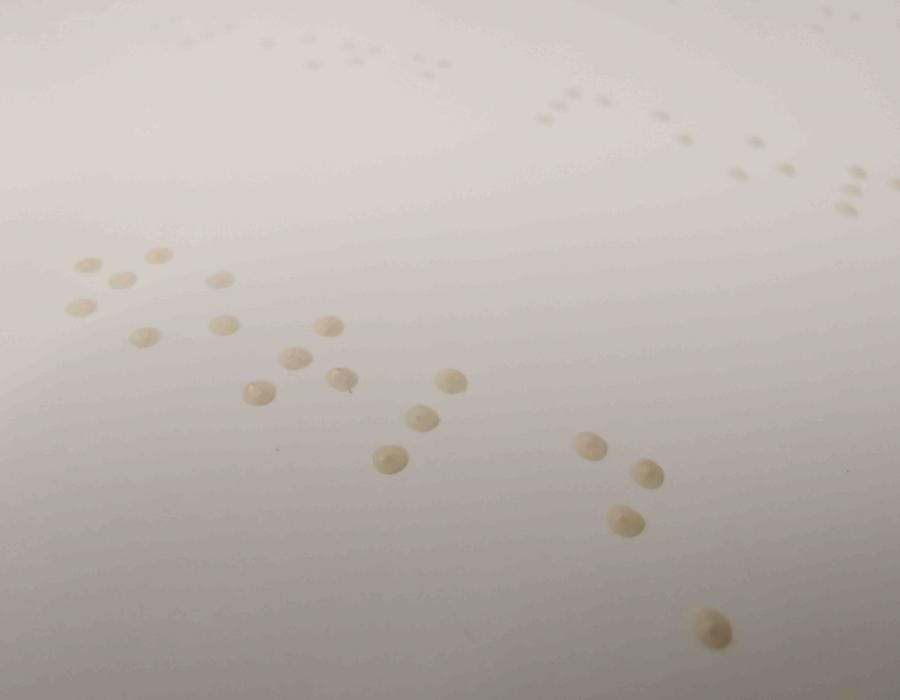

Así, la serigrafía es una técnica de impresión que consiste en la transferencia de una tinta a cualquier superficie o material. Este traspaso se realiza mediante una pantalla que contiene el dibujo final, sobre la que se desliza una rasqueta, de forma que se distribuye la tinta y se elimina el sobrante. Este método está especialmente indicado para materiales lisos, aunque con un buen trabajo del proceso puede aplicarse en todo tipo de superficies e, incluso, en papeles gofrados.

Existen muchos tipos de serigrafías, así como muchas máquinas diferentes para realizar este proceso, por lo que hay que elegir la más adecuada en función del material o aplicación concreta del proyecto a realizar. A continuación, haremos un repaso por los factores a tener en cuenta para obtener unos resultados óptimos en la industria gráfica, en base a nuestra experiencia y con la colaboración de Esparbé.

1. La pantalla

Esta técnica de impresión se realiza a través de pantallas, formadas por un marco que tensa una malla a modo de mosquitera. Esta estructura se sublima y la imagen a reproducir queda en negativo sobre ella, es decir, se tapan todos los agujeros de la malla menos los que se deben imprimir. Existen diferentes tipos de malla, según el número de hilos que contienen por centímetro cuadrado, y pueden ir de los 15 hasta los 165. Contra más filamentos contiene la pantalla, mayor será la definición y detalle del resultado final y más líquidas deberán ser las tintas usadas para que pueda penetrar por los espacios pequeños.

2. La máquina

Otro de los factores que nos va a determinar el proceso es la máquina a utilizar, que puede ser manual o industrial. La primera opción funciona a modo de bisagra, hecho que permite colocar el objeto a serigrafiar debajo de la pantalla para distribuir la tinta con una rasqueta por su superficie. De esta forma, la tinta se transfiere a través de la parte no sublimada, quitando el sobrante. El secado también se realiza de forma manual.

En cambio, la máquina industrial para aplicar esta técnica de manipulación es parecida a una impresora offset UV, pero con la “impresión” en plano. Así, se compone de un alimentador de papel, un cuerpo plano donde se aplica la tinta y un túnel de secado. A modo de curiosidad, esta herramienta puede tener una capacidad de más de 35.000 hojas diarias.

3. El papel o soporte

Como hemos visto, la bandeja suministra el papel a manipular. Es importante que el material esté plano para obtener el mejor resultado posible. Del mismo modo, la dirección de la fibra puede ayudar a la aplicación de la tinta, aunque no se trata de un factor excluyente, ya que esta técnica no presiona el papel. Los tamaños aceptados por las máquinas son variables en función del fabricante, pero a modo de ejemplo, Esparbé trabaja con formatos 45×32 o 70×100; y el grosor máximo aceptado es de 1 mm (1000 µm).

4. Las tintas

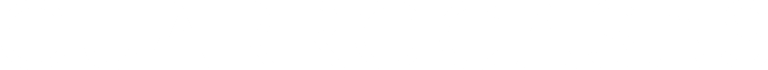

Existen varios tipos diferentes, pero las más habituales son las que contienen disolvente o las convencionales UV. De forma adicional al color, se pueden usar barnices transparentes. Ambos productos pueden crear volumen en la impresión, aunque contra mayor sea el relieve buscado, más problemas puede ocasionar el proceso de secado. Para conseguir resultados más espectaculares, existen tintas especiales, entre las que destacan las olfactivas, las de textura gomosa o las que incorporan glitter.

Hay dos características de este componente a tener en cuenta para su aplicación: la densidad y la transparencia. El primer parámetro determinará la facilidad del líquido para atravesar la malla (contra más densa, constará más la penetración y será preferible el uso de pantallas con pocos hilos). En cambio, la segunda variable explica que, según el color del soporte y la tinta, el tono del resultado final cambiará. Por ejemplo, los pasteles transparentan en mayor grado, y es una tendencia que suele producirse cuando se aplica un color más claro que el fondo.

Cada tinta necesita un tiempo de secado, que dependerá también de la cantidad aplicada. Hay que tener en cuenta que determinadas formas, como las tipografías de 12 puntos o menos, son muy difíciles de imprimir mediante esta técnica. Además, para poder aplicar el proceso de serigrafiado con registro, se recomienda realizar reservas, deben ser de un tamaño adecuado y sería ideal evitar líneas finas (como, por ejemplo, las de Times New Roman).

5. El registro

El proceso de secado estropea el papel. Con esta premisa en mente, es posible aplicar tinta con esta técnica dos veces en el mismo material, pero puede causar problemas en el registro. También es necesario tener en cuenta que las líneas finas son difíciles de conseguir, de modo que, a mayor tamaño de la forma o la masa de color, mejores resultados.

En este aspecto, es imprescindible conocer una norma obligatoria en esta técnica de manipulación: después de serigrafiar no se puede imprimir. Por este motivo, el orden de los pasos debe ser primero offset, luego serigrafía y, finalmente, estampación.

6. El secado

Hay dos formas de realizar este proceso: por calor o por rayos UV. La primera se lleva a cabo a través de un túnel de secado, que alcanza temperaturas desde los 45 hasta los 140 grados. Será necesario más calor o menos en función del tipo de tinta aplicada: las normales se secan entre los 45 y los 90 grados, mientras que las especiales necesitan llegar a los 140 grados.

En el caso del secado UV, las tintas reaccionan a la luz ultravioleta, como su nombre indica. Cuando se habla de este método, no se considera temperatura lo que seca el líquido, sino que se le llama impacto. Así, podemos decir que las tintas reciben un impacto de unos 800 grados.

7. El soporte

En esta variable, el principal factor al cual hay que prestar atención es la superficie del soporte, siendo preferiblemente liso, y en menor grado de importancia la porosidad del material, que también puede influir en el resultado final. Debido a ello, los gofrados se pueden serigrafiar, pero contra más profundidad tenga, es más probable que falle. Por ejemplo, si la tinta penetra en el gofrado, posiblemente se producirán sombras en las crestas que causarán un efecto de cambio de color, y una segunda pasada será necesaria.

Además, cuando el papel tiene un relieve muy pronunciado, con muchos desniveles, se puede producir un efecto de mala impresión, por el cual la tinta no quede bien fijada a la superficie. Este hecho se puede deber a que el líquido aplicado sea muy denso, ya que es necesario para conseguir el resultado deseado; o bien porque es tan fluido que no se seca.

Conclusión

La serigrafía es una técnica que se puede aplicar sobre gran diversidad de materiales, pero no de forma industrial según las variables. Cada papel y cada trabajo de impresión necesitará una tinta y una pantalla específicas. Hay que tener en cuenta muchos factores en función del resultado que se necesita conseguir: para obtener relieve, hay que poner mucha tinta, pero quizás no seca correctamente; si se quiere conseguir precisión, hay que usar muchos hilos, pero a su vez la tinta deberá ser muy líquida y no podrá tener relieve o no cubrirá.

Pese a estas limitaciones, un buen conocimiento y planificación del trabajo con este método puede conseguir muy buenos resultados. No hay una solución aplicable a todos los proyectos: la mejor opción es probar hasta conseguir el acabado esperado.