Como vimos en el post anterior sobre el offset, existe una segunda técnica relacionada con este tipo de manipulación del papel: la impresión digital, que se puede aplicar en dos formatos, mediante tinta líquida (HP Indigo) o tóner seco (generalmente provistas por Ricoh, Kodak, Xerox o Konica Minolta). En comparación con el offset, permite tiradas cortas, ya que se elimina la necesidad de planchas; así como la obligación de limpiar toda la estructura. De este modo, cuenta con una puesta en marcha mucho más rápida y sólo existe el coste por copia.

Además de este factor, otras diferencias son la capacidad de imprimir en tintas blancas, la aplicación de barnices y, especialmente importante para proyectos premium, la capacidad de personalización de cada ejemplar (se pueden programar cambios de texto en las portadas o de color de ciertos elementos por cada unidad producida, por ejemplo). En lo que respecta al uso del color blanco, hay que tener en cuenta que para un resultado perfecto muchas veces no basta con una única pasada: sobre papeles de color es recomendable una segunda impresión en blanco para conseguir definición en la tonalidad

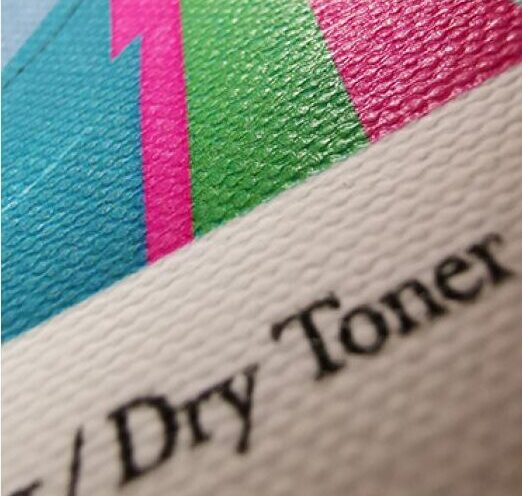

1. HP Indigo

Su funcionamiento se parece mucho al offset, con un formato mayor al estándar digital SR3 y sin la necesidad de planchas, como hemos visto. La máquina contiene diversos cartuchos de tinta, que transfieren los colores CMYK, el Pantone o el primera una mantilla, que a su vez reproduce la imagen al papel. Así, del mismo modo, este proceso se realiza a través de una aplicación por cada color (multi-shot), aunque existe la opción de conseguirlo de una única pasada (one-shot) en el caso de los materiales difíciles.

Para pasar por este ‘circuito’, las hojas provienen de un alimentador, hecho que deriva en un factor que también hay que tener en cuenta: la posición del papel. En primer lugar, para un resultado óptimo, debe colocarse a contrafibra, en un formato máximo de 70×50. Si se usan materiales con las dos caras diferenciadas (como muchos de nuestros papeles, ya que uno de los lados está especialmente fabricado para la idónea absorción de cola en trabajos de recubrimiento), debemos colocarlos con la cara a imprimir mirando hacia arriba. En cambio, si la impresión debe hacerse a dos caras, la máquina aplicará el color primero en la inferior y luego en la superior.

Otro elemento a cuidar en detalle es la mantilla. Este consumible se debe reemplazar de forma regular para seguir ofreciendo el mejor acabado sin imágenes ‘fantasma’, ya que puede llegar a transferir dibujos anteriores cuando está muy gastado. Un incremento de presión puede eliminar este efecto, pero se recomienda sustituir el caucho cuando comienza a producirse. Pero no sólo la mantilla puede generar defectos de impresión. Pese a que HP recomienda el uso de papeles certificados para Indigo, se pueden obtener resultados increíbles con otros papeles como se puede ver en nuestra guía de impresión. La máquina más completa permite aplicar un primerpara mejorar la impresión, y destacamos la opción del primer selectivo: en lugar de toda la hoja, este elemento se aplica únicamente en los lugares donde irán los elementos impresos (lo que también se llama ‘reserva’), evitando modificar el tacto y posibles matices de color del papel usado

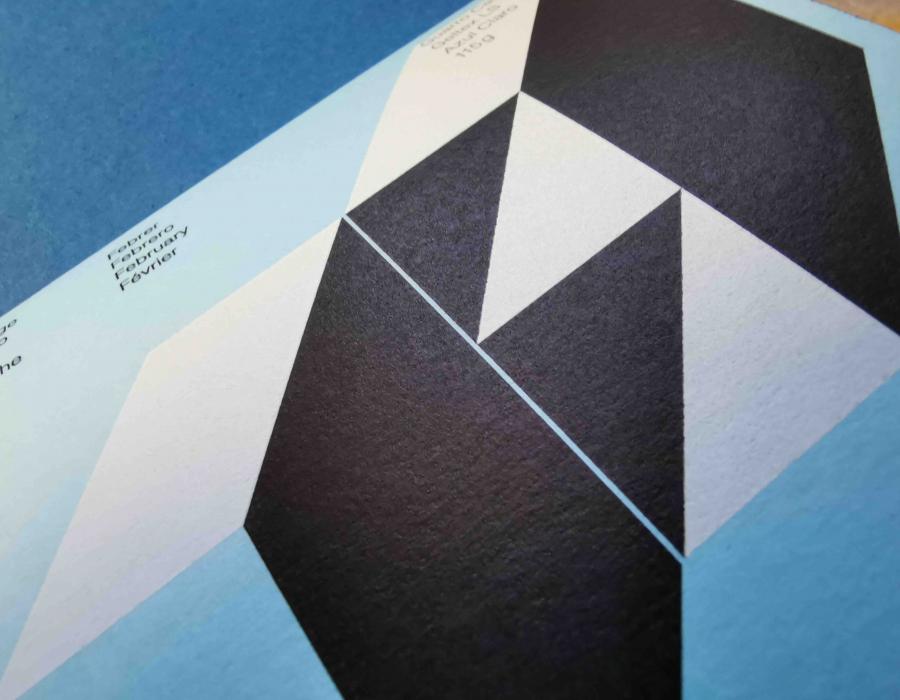

Finalmente, para el trabajo correcto de los gofrados, lo primero que hay que hacer es ajustar el grosor del papel en micras, y no suponen ningún problema si se especifica un grosor inferior al real del material (en función del caso, puede variar entre un 10 y un 65%). Para imprimir estos acabados de forma correcta, el papel debe chafarse para que entre la tinta en las zonas más profundas. Por ejemplo, nuestro Geltex en 115gr se imprime sin problemas, pero otros materiales más gruesos y duros como el Geltex Coated 275gr deben tratarse con más cuidado porque pueden quedar sombras en los valles del gofrado.

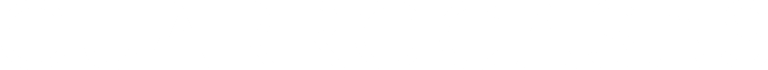

2. Tóner seco

Este formato es el que recuerda en mayor parte a una impresora tradicional como las de oficina. Para su funcionamiento, la máquina contiene diversos cartuchos de tóner, que transfieren los colores CMYK (y el blanco, en caso necesario) a una mantilla. Mediante el calor de un fusor, creado por un impulso eléctrico, las ceras del tóner se funden y se transfieren al papel creando la imagen.

Pese a que ofrece posibilidades de ajuste inferiores a las de la HP Indigo, algunos modelos permiten jugar bastante con el material ya que cuenta con una base de datos preparada para la impresión en todo tipo de papeles texturados y con superficies irregulares como los gofrados. También entra en las variables a ajustar la cantidad de tóner y el impulso eléctrico aplicado. Además, imprime mejor a contrafibra, llegando al formato SR3.

Respecto al gramaje tolerado para un buen resultado, si el trabajo se realiza a una cara se pueden imprimir materiales superiores a 300 gramos. En cambio, para dos caras, las hojas deben tener entre 150 y 200 gramos. Otro consejo destacable es bufar el papel antes de introducirlo en la máquina, y en función del material puede necesitar mayor o menor bufado. El objetivo es que los papeles queden sueltos dentro del alimentador de hojas para evitar atascos.

Finalmente, en el caso de los gofrados, la impresión se facilita gracias a la base de datos de trabajo para papeles texturados que ofrece el sistema. En este caso, como no se puede jugar con la presión como en el caso de la impresión offset, los dos parámetros que se pueden modificar para cada proyecto son el impulso eléctrico y la densidad del tóner.